En el mecanizado moderno, pocos factores influyen tanto en la productividad, la calidad y los costes de las herramientas como una refrigeración específica y estable. Los requisitos de las máquinas herramienta aumentan continuamente: velocidades de corte más altas, materiales más exigentes como el Inconel o el titanio, tolerancias más estrictas y mecanizados cada vez más complejos. Al mismo tiempo, se espera que los procesos sean estables, repetibles y económicos.

A pesar de ello, la refrigeración sigue siendo un tema a menudo subestimado en muchas fábricas, hasta que surgen problemas: desgaste inesperado de las herramientas, desviaciones dimensionales, superficies defectuosas o flujo incontrolado de virutas. Todos estos son síntomas de un suministro de refrigerante insuficiente o mal orientado.

Este artículo muestra por qué es fundamental una refrigeración adecuada, qué procesos físicos influyen y cómo las mangueras de refrigerante estables y ajustables con precisión (por ejemplo, los sistemas articulados de acero inoxidable) contribuyen de manera significativa a la optimización de los procesos.

1. Por qué la refrigeración es indispensable en el mecanizado

Durante el mecanizado por arranque de viruta, se alcanzan temperaturas de varios cientos de grados centígrados en el filo de la herramienta. Dependiendo del material, especialmente en el caso de materiales difíciles de mecanizar, pueden alcanzarse incluso más de 1000 °C.

Este calor influye en todo el proceso:

- La herramienta pierde dureza y se desgasta más rápidamente.

- La superficie empeora

- Las virutas pueden ensuciar o pegarse.

- La precisión dimensional se ve afectada por la dilatación térmica.

- Aumenta la inestabilidad del proceso

Por lo tanto, las funciones principales del refrigerante son:

- Refrigeración Reducción de la carga térmica de la herramienta y la pieza de trabajo.

- Lubricación Reducción de la fricción entre la viruta y la herramienta.

- Evitar cortes excesivos o daños en la superficie.

- Retirar las virutas Mantener libre la zona de corte para evitar atascos,

- Limpieza Transporte de partículas desde la zona de procesamiento.

Sin embargo, estos efectos solo se producen si el refrigerante llega de forma precisa, constante y con la presión suficiente exactamente al lugar donde se necesita: directamente al filo de la cuchilla.

2. Los retos físicos: por qué a menudo falla la refrigeración

Los errores más graves en la refrigeración rara vez se producen en el agregado o en la máquina, sino en la última sección del sistema de refrigeración: la boquilla o la manguera de refrigerante.

Causas típicas de una refrigeración insuficiente:

- La evacuación de virutas no funciona de forma fiable.

- La boquilla está mal alineada.

- El chorro no incide sobre el filo, sino sobre la pieza de trabajo o las virutas.

- La presión del refrigerante es demasiado baja o demasiado alta.

- La manguera se desplaza durante el procesamiento.

- La temperatura aumenta sin control.

- El flujo del refrigerante se desvía por las virutas.

- Las mangueras de plástico rectas y flexibles suelen desplazarse con frecuencia debido a:

- vibraciones de las máquinas

- Impacto de virutas

- Cambios de presión

- fatiga del material

El resultado: el chorro se aleja del filo y comienzan los problemas.

3. Cómo influye la orientación correcta del refrigerante en la vida útil de la herramienta

Las herramientas se desgastan principalmente debido a:

- abrasión

- adhesión

- oxidación

- Choque térmico

Todos estos mecanismos están directamente relacionados con la temperatura en la zona de corte.

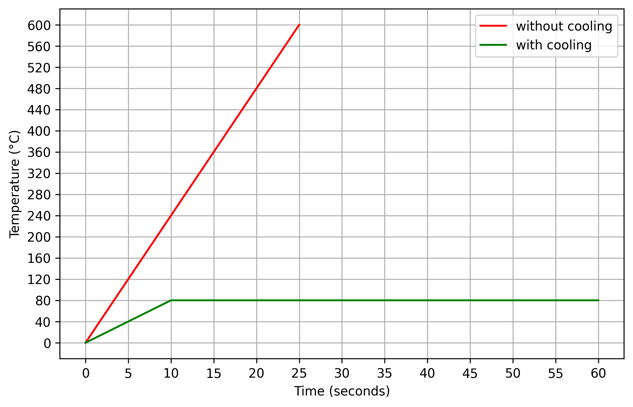

Mejor refrigeración = mayor vida útil

Cuando el refrigerante entra en contacto con la zona de contacto entre la viruta y el mango de la herramienta, ocurre lo siguiente:

- Se reducen las grietas térmicas.

- El filo permanece más duro.

- El flujo de virutas se vuelve más estable.

- la fricción disminuye

- El mecanismo de desgaste se ralentiza.

- La precisión dimensional se mantiene durante más tiempo.

Los estudios demuestran que:

Una mejora del 5-10 % en la orientación del refrigerante puede aumentar la vida útil de la herramienta entre un 30 y un 50 %, sin necesidad de modificar los parámetros del proceso.

Pero para ello, el haz debe ser estable y alcanzar el punto exacto.

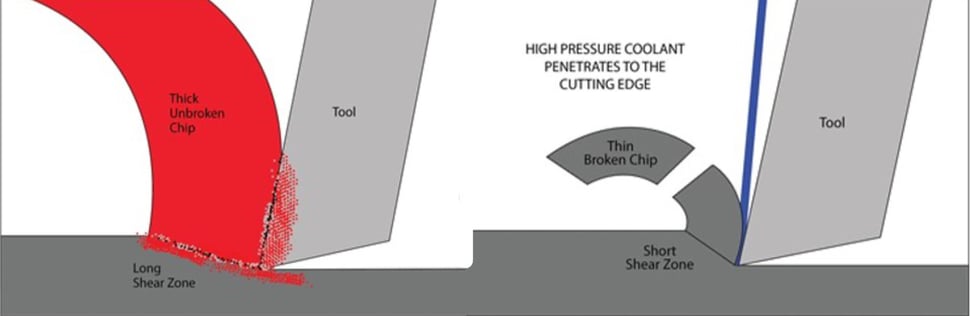

4. Calidad del chorro y presión: por qué es decisivo el tipo de boquilla

Las boquillas de refrigerante no son todas iguales. Se diferencian en:

- Forma del chorro (concentrado, difuso, laminar, turbulento)

- Sección transversal de salida

- caudal volumétrico

- resistencia a la presión

- Posicionabilidad

La elección de la boquilla adecuada influye en:

- la profundidad a la que penetra el refrigerante en la raíz de la viruta

- si las virutas se rompen o se eliminan por arrastre

- si el haz alcanza el punto de contacto o se desvía

En el procesamiento del acero:

Un haz concentrado suele ser más eficaz.

En operaciones de rectificado:

Un chorro laminar evita las rayaduras y la acumulación de calor.

En aplicaciones de alta presión (>70 bar):

La estabilidad de todo el sistema es fundamental.

Aquí radica precisamente una gran diferencia entre las mangueras de refrigerante de plástico y las de acero inoxidable.

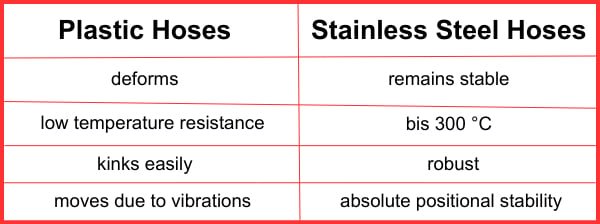

5. Por qué es fundamental que los tubos sean estables y por qué los sistemas de plástico suelen llegar a sus límites

Un sistema de refrigeración solo puede funcionar de manera óptima si la posición de la boquilla permanece constante. Sin embargo, en la práctica, la refrigeración a menudo se desajusta sin que nos demos cuenta.

Problemas frecuentes con las mangueras de plástico:

- Pierden su posición debido a las vibraciones.

- se doblan o se comban

- son golpeados y retorcidos por las virutas

- se deforman con la temperatura

- ceder ante la presión

Esto hace que el haz de repente:

- ya no alcanza el filo

- salpica contra la pieza de trabajo

- se desvía varios milímetros

- incide sobre las virutas en lugar de sobre la herramienta

Un solo chorro mal dirigido puede provocar la rotura de herramientas, desviaciones dimensionales o incluso daños en la superficie.

Las mangueras de refrigerante de acero inoxidable solucionan este problema.

Gracias a su resistencia mecánica, estabilidad ante las vibraciones y resistencia a la temperatura, se mantienen incluso en:

- >100 bar de presión

- ciclos de procesamiento largos

- vibraciones continuas

- alta temperatura

- Impacto de virutas

- Posición absolutamente fija

Una vez ajustado, el chorro permanece exactamente donde debe estar, hasta que se cambia la herramienta.

6. La refrigeración como factor económico: por qué la refrigeración de precisión ahorra dinero

Muchas empresas manufactureras subestiman la influencia económica de una refrigeración óptima. Sin embargo, el efecto es fácilmente cuantificable.

Una refrigeración constante ahorra costes gracias a:

- Menor desgaste de las herramientas

- mayor vida útil

- Menor esfuerzo de repaso

- Reducción de la tasa de desechos

- procesos de fabricación más estables

- Menos paradas de las máquinas

- mayores velocidades de corte

Especialmente en la producción en serie, las pequeñas optimizaciones pueden tener grandes efectos.

Ejemplo:

- Una herramienta cuesta 30 €.

- Una máquina produce 80 piezas por turno.

- Una refrigeración mejorada aumenta la vida útil en un 40 %.

➡ Esto supone un ahorro anual de cuatro cifras por máquina, solo gracias a una mejor orientación del chorro de refrigerante.

Las mangueras de refrigerante de acero inoxidable suelen amortizarse en pocas semanas.

7. Conclusión: una refrigeración adecuada no es un detalle, sino un factor determinante para el rendimiento.

Quien realmente quiera optimizar los procesos de mecanizado no solo debe tener en cuenta las herramientas, los datos de corte y los parámetros de la máquina, sino, sobre todo :

- ¿Con qué eficacia llega el refrigerante al filo?

- ¿El haz permanece estable durante todo el proceso?

- ¿El sistema de boquillas y mangueras resiste las condiciones?

Un sistema de refrigeración preciso, estable y resistente a la temperatura no es un «extra», sino un componente fundamental de la fabricación moderna.

Las mangueras articuladas de acero inoxidable para refrigerantes ofrecen ventajas decisivas en este sentido:

- Alta resistencia a la presión y a la temperatura

- precisión absoluta

- Construcción duradera y robusta

- Alineación precisa de las boquillas

- Menos mantenimiento

- Menores costes de herramientas